Effizientes Abbremsen von Warmbandcoils: RINGFEDER® Reibungsfedern optimieren die Coilbox bei ArcelorMittal Eisenhüttenstadt

Automobilfirmen stanzen und formen Karosserieteile aus Stahlblech, welches sie in Form von Stahlbunden oder Stahlcoils von Walzwerken geliefert bekommen. Dort werden sie aus Brammen durch Warmwalzen auf die vom Kunden benötigten Fertigmaße ausgewalzt.

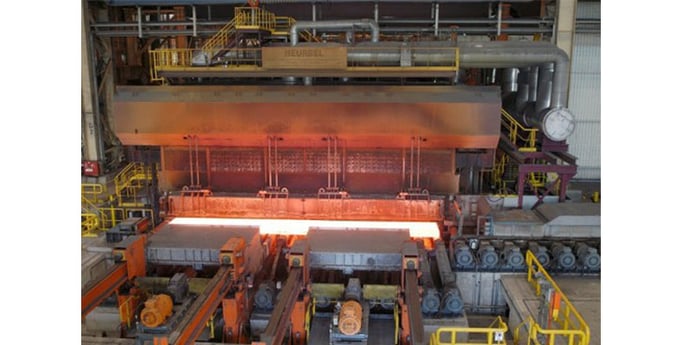

Bei ArcelorMittal in Eisenhüttenstadt werden Brammen von 225 mm Dicke und bis zu 12 m Länge verarbeitet. Die dortige Anlage ist für Warmbandbreiten von 600 bis 1650 mm ausgelegt, wobei die herstellbare Warmbanddicke 1,5 bis 13 mm beträgt. Die Brammen gelangen über Quertransportwagen und einen 198 m langen Rollgang von der Stranggießanlage des Stahlwerkes zum Hubbalkenofen. Dies ermöglicht auch deren Direkteinsatz bei Temperaturen von bis zu 900 °C. Dadurch reduziert sich der Brennstoffverbrauch und somit auch die Emissionen und steigert die Leistung der Walzstraße um bis zu 50 % . Die erzeugten Warmbandbunde haben ein Höchstgewicht von bis zu 34 t.

Bild 1: Hubbalkenofen ArcelorMittal Eisenhüttenstadt - Warmbanderzeugung

Der Abstand zwischen den Mittelachsen des Hubbalkenofens am Anfang der Walzstraße und der Haspel auf der das fertige Stahlblech zu Bunden , auch Coils genannt, aufgewickelt wird beträgt nur 311 m. Dies wird durch den Einbau einer Coilbox erreicht, weshalb der Zwischenrollgang zwischen Vor- und Fertigungsstraße um 60 m kürzer gebaut werden konnte.

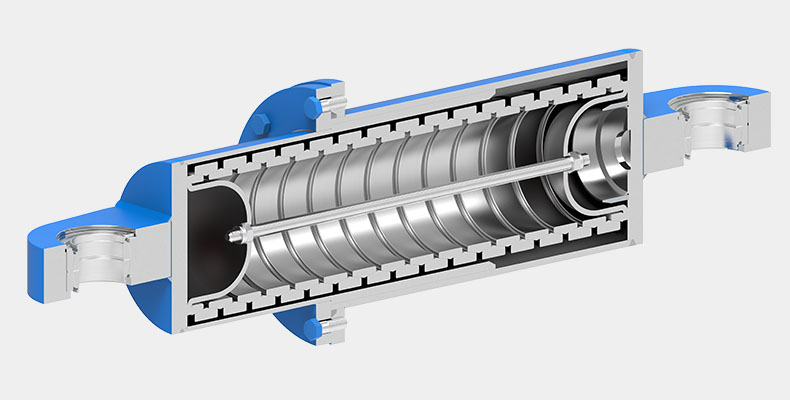

Bild 2: RINGFEDER® Reibungsfeder Puffer in Schnittansicht

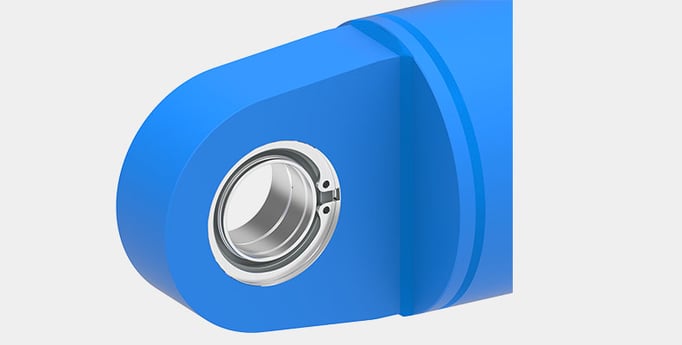

An der Coilbox ist eine Treibereinheit verbaut, an der sich eine Rückhalterolle befindet. Beim Abrollen des Warmbandcoils wird dieser gegen die Rückhalterolle gedrückt. Um das Coil an dieser Stelle abzubremsen ist der Einsatz zweier Dämpfer notwendig die beidseitig and der Treibereinheit montiert sind. Sie sollen zum einen die auftretende Energie aufnehmen, um die Anlage gegen Beschädigungen zu schützen und zum anderen unter den gegebenen rauen Bedingungen zuverlässig arbeiten. Die Anlage wird nur zu Wartungsintervallen angehalten.

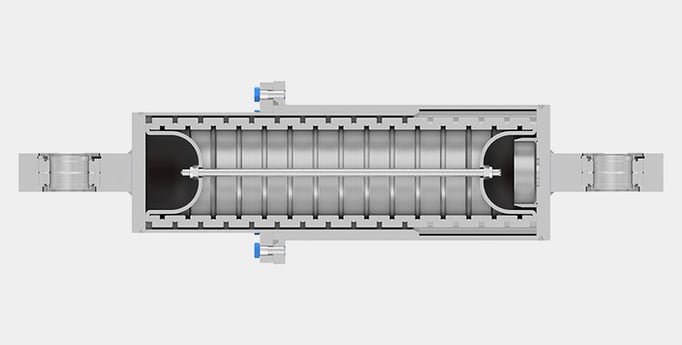

Bild 3: Pufferanbindung kann nach Kundenvorgabe angepasst werden

Im Rahmen eines Projekts zur Überarbeitung der Coilbox wurde auch das Dämpfungskonzept überdacht. Die bisherige Lösung, die eine Schraubendruckfeder beinhaltet, wurde verworfen und durch Puffer mit RINGFEDER® Reibungsfedern ersetzt. Die Anforderung ist es, pro Puffer eine maximal auftretende Energie von 34.000 Joule auf einem Federweg von 100 mm aufzunehmen. Dabei ergibt sich bei einer Vorspannkraft von 100 kN eine Betriebskraft von 583 kN. Die Einbaulänge über die Augenmitte beträgt 978,5 mm. Daraus ergab sich den Sonderring Typ 19700 zu verwenden.

.png?width=682&height=362&name=MicrosoftTeams-image%20(3).png)

Bild 4: Kraft-Weg Diagramm

Aufgrund der großen bewegten Massen und den widrigen Umstände, sind RINGFEDER® Reibungsfeder Produkte ideal für den Einsatz in Stahlwerken geeignet. Ob als Endanschlag oder Überlastsicherung, die Anwendungsfälle sind vielfältig. Sprechen Sie uns an!

Kommentieren