Case Study: Erfolgreiche Kupplungslösung in einer Zuckerrohrverarbeitungsanlage

Die Zuckerrohrindustrie ist einer der erfolgreichsten Sektoren der brasilianischen Wirtschaft. Mit der Verarbeitung von bis zu 624 Millionen Tonnen Zuckerrohr während der Erntesaison 2017 hält das Land den Rekord in der Herstellung von Zucker und Ethanol aus diesem Rohprodukt. So sind mehr als 37 Millionen Tonnen Zucker und 27 Millionen Kubikmeter Ethanol erzeugt worden, um den nationalen wie auch weltweit wachsenden Bedarf zu decken.

In diesem Beitrag stellen wir Ihnen eine Anwendungslösung vor, die von HENFEL (Brasilien), Teil von RINGFEDER POWER TRANSMISSION, in Zusammenarbeit mit der Wartungs- und Instandhaltungsabteilung eines Kunden im Bundesstaat Sao Paulo entwickelt worden ist. Die bei diesem Kunden realisierte Lösung führte nicht nur zu einer Verminderung der MTTR (mittlere Instandsetzungsdauer), sondern auch zu einer Erhöhung der MTBF (mittlere Betriebszeit zwischen zwei Ausfällen) des Antriebssystems von drei wichtigen Anlagen für die Annahme, Vorbereitung und Zerkleinerung von Zuckerrohr.Zucker- und Ethanolherstellung

Die Vereinigung von hochklassiger Technologie aus den Bereichen Landwirtschaft und Industrie erfordert bei der Zucker- und Ethanolherstellung ein hohes Maß an Synchronisation, was sich von der Ernte über die Anlieferung des Rohmaterials bis hin zum Mahlprozess erstreckt. Daher können Störfälle wie ein nicht planmäßiger Wartungsstillstand die gesamte Produktionskette unterbrechen und folglich Produktivität und Ertrag erheblich vermindern.

Die Ausgangssituation

Das Zucker- und Ethanolwerk unseres Kunden liegt ländlich im Bundesstaat Sao Paulo Staat. Hier führte die Wartungs- und Instandhaltungsabteilung in Zusammenarbeit mit HENFEL eine vorbeugende Wartung durch: Die Zielsetzung war es, das Bruchrisiko von drei konventionellen elastischen Kupplungen zu minimieren. Aufgrund ihrer konstruktiven Form stellten die installierten Kupplungen ein großes Risiko für einen unplanmäßigen Wartungsstillstands von bis zu 36 Stunden dar, was einen geschätzten finanziellen Verlust von bis zu 845.000 Euro bedeutet hätte.

Diese Kupplungen waren am Antrieb von zwei Zuführtischen mit einer Neigung von 45° und einem Metallförderband montiert. Über diese Anlagen, die für die Annahme, Vorbereitung und erste Zerkleinerung von Zuckerrohr eingesetzt sind, wird das gesamte durch dieses Werk zu verarbeitende Rohmaterial durchgeführt.

Die Montagebedingungen – Presssitz

Die oben genannten elastischen Kupplungen waren mit einem Presssitz auf die Wellen des Getriebes und der Arbeitsmaschine montiert. Bei dieser Verbindungsart ist es erforderlich, die Kupplungsnaben zwecks Ausdehnung zu erhitzen, damit die Bestandteile axial aufgeschoben werden können. Darüber hinaus sind dafür häufig Spezialwerkzeuge wie Induktionserhitzer oder Brenner notwendig (Foto):

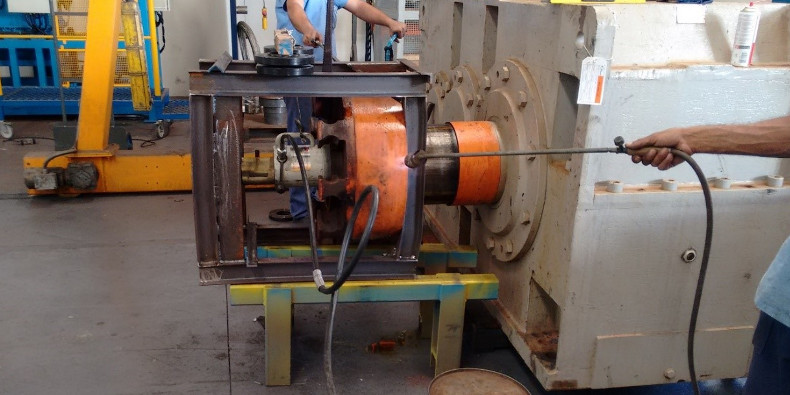

Demontage der Kupplungsnabe mittels hydraulischer Presse und Brennflamme (HENFEL)

Derartige Presssitze sind ein in Südamerika allgemein übliches Verfahren für axial montierte Kupplungen. Jedoch birgt diese Befestigungsart einige ‘Misslichkeiten’ in sich, die es zu berücksichtigen gilt.

Da die Kupplung permanent Feuchtigkeit (Dämpfen, Regen und Flüssigkeiten des Herstellungsverfahrens) und anderen Verschmutzungen ausgesetzt ist, bildet sich über die Zeit Oxidation zwischen den Komponenten. Die Demontage wird daher sehr kompliziert und erfordert in vielen Fällen hydraulische Werkzeuge, was die Ausführung der Arbeiten vor Ort noch schwieriger macht. Folglich ist es oftmals nötig, die Komponenten mitsamt der noch montierten Kupplungsnabe auszubauen und sie zum Lösen der Verbindung in eine Werkstatt zu transportieren.

Wenn eine mit dieser Befestigungsart montierte Kupplung versagt, kann es bis zu 36 Stunden dauern, um die verbundenen Teile zu trennen:

- Demontage der Kupplungsnaben in einer Werkstatt (in diesem Fall durch eine externe Firma)

- Montage von Ersatznaben,

- Rücktransport zur Anlage,

- Installation und Ausrichtung des Antriebssystems.

Wenn sich die Naben „festgefressen“ haben, kann es außerdem sein, dass sie während des Demontageverfahrens abgeschnitten werden müssen. Dieses wiederum kann zu unbeabsichtigtem Bruch und Wellenbeschädigungen führen.

Die Lösung

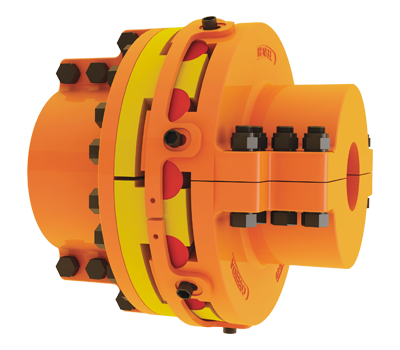

Um die Betriebszuverlässigkeit zu erhöhen und das Risiko des oben erwähnten finanziellen Verlusts zu vermeiden, führte der Kunde einen Umbau der Antriebe der 45° geneigten Zuführtische und Metallförderbands durch. HENFEL empfahl hierfür den Einsatz der geteilten elastischen Kupplung HDFB:

Um die Betriebszuverlässigkeit zu erhöhen und das Risiko des oben erwähnten finanziellen Verlusts zu vermeiden, führte der Kunde einen Umbau der Antriebe der 45° geneigten Zuführtische und Metallförderbands durch. HENFEL empfahl hierfür den Einsatz der geteilten elastischen Kupplung HDFB:

Bei dieser Kupplung wird das Drehmoment über auf Druck beanspruchte elastische Puffer übertragen, die Stöße und Schwingungen sicher absorbieren sowie winklige, radiale und axiale Verlagerungen ausgleichen. Hergestellt aus Kugelgrafitgusseisen gemäß EN-GJS-540-10 garantieren die HENFEL Kupplungen der HDFB-Baureihe mit geteilter Nabe eine besonders hohe Langlebigkeit. Darüber hinaus erlaubt die geteilte Ausführung eine radiale Montage und Demontage.

Zusammenfassung

Radial montierbare bzw. demontierbare Kupplungen zeichnen sich durch viele Vorteile aus, insbesondere wenn es um Wartungstätigkeiten und Betriebszuverlässigkeit geht. In dem oben dargestellten Fall konnte die sonst üblicherweise für die Montage/Demontage benötigte Zeit um mehr als 20 Stunden verkürzt werden. Da es zudem bei Einsatz dieser Kupplung nicht mehr notwendig ist, die Antriebskomponenten zu verschieben, bleibt auch die ursprüngliche Ausrichtung zwischen den Wellen erhalten.

Schließlich ist noch zu erwähnen, dass es seit der Installation der Kupplung im Jahre 2015 keine Störungen oder Ausfälle der Anlage gegeben hat, die während der Erntezeit 24 Stunden an 7 Tagen in Betrieb ist.

HENFEL Produkte sind nur in Südamerika und ausgewählten Märkten erhältlich.

Kommentieren