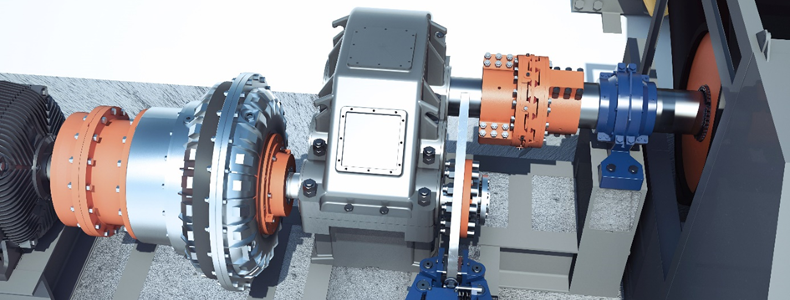

Kupplungen und Kupplungssysteme – Grundlagen bei der Anforderung, Auswahl und Auslegung

Unabhängig davon, in welchem Bereich eine Kupplung heute eingesetzt wird – die Anforderungen an einen leistungsfähigen und zuverlässigen Betrieb des Kupplungssystems sind sehr vielfältig. Dabei stellt die Kupplung eine wesentliche Komponente im Antriebsstrang dar. Bei der Auslegung müssen Sie daher darauf achten, dass das Kupplungssystem den mechanischen Anforderungen standhält, möglichst wartungsarm sowie störungsfrei funktioniert und idealerweise eine hohe Lebensdauer aufweist.

Drehelastische Kupplungen

Drehelastische Kupplungen sind nicht schaltbare Kupplungen und haben die primäre Aufgabe, ein Drehmoment zu übertragen. Ringfeder hat mit TSCHAN und GERWAH zwei innovative Produktlinien im Portfolio. Neben der Drehmomentübertragung ist der Ausgleich eines Wellenversatzes, der oftmals erst im Betrieb auftritt, ein weiterer Auswahlschwerpunkt. Man unterscheidet hier den winkligen, radialen und axialen Wellenversatz. Diese gilt es innerhalb festgelegter Bereiche auszugleichen.

|

|

|

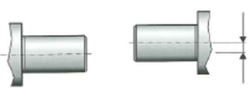

| Fluchtungsfehler in Längsrichtung (Winkelversatz) |

Fluchtungsfehler in lateraler Richtung (Höhen bzw. Radialversatz) |

Fluchtungsfehler in axialer Richtung (Längenversatz) |

Des Weiteren können Sie die Eigenfrequenzen des Antriebsstrangs durch die geeignete Auswahl des elastischen Kupplungselementes in einen unkritischen Bereich legen, sodass die drehelastische Kupplung den Ausgleich von Drehschwingungsamplituden und Drehmomentstößen herbeiführt. Somit liegt bei der Auslegung einer drehelastischen Kupplung der Fokus auch auf der Steifigkeit und der Dämpfungseigenschaft.

Auslegungskriterien im Blick

Bei der Auslegung einer drehelastischen Kupplung müssen Sie größenabhängige Eigenschaftswerte bei der mechanischen Auslegung berücksichtigen. Das sind zunächst das maximale Antriebsmoment, die maximale Drehzahl und bei Bedarf die notwendige Torsionssteifigkeit sowie das Dämpfungsverhalten. Allerdings sind auch anlagenspezifische Parameter wie Umgebungstemperaturen und zu erwartende Fluchtungsfehler der zu verbindenden Wellen von Bedeutung.

Berechnung Drehmoment

Für die Auslegung der optimalen Kupplung ist das zulässige Kupplungsdrehmoment von großer Bedeutung. Dieses definiert das maximale Moment, das während des Betriebes auftreten darf. Die Kupplung muss ferner in der Lage sein, besondere und kurzfristige Belastungen, beispielsweise bei Start- oder Stoppvorgängen, elektrischen oder mechanischen Umschaltungen sowie Brems- oder Beschleunigungsmanövern, aufzufangen.

Auslegung Steifigkeit

Die Steifigkeit beschreibt den Widerstand eines Körpers gegen elastische Verformung, der durch äußere Einwirkung, wie Kraft oder Drehmoment, hervorgerufen wurde. Gerade bei drehelastischen Kupplungen ist die Torsionssteifigkeit ein sehr wichtiger Wert. Die Steifigkeit ist von der Elastizität des Werkstoffs sowie der Form und Größe der Querschnittsfläche des Körpers abhängig. Bei drehelastischen Kupplungen werden die elastischen Eigenschaften u.a. durch ringförmig in der Kupplung angeordnete Elastomerpuffer realisiert.

Herausforderung Schwingung

Wird ein System periodisch mit einer Frequenz angeregt, die mit der Eigenfrequenz des Systems übereinstimmt, nimmt die Amplitude der Schwingung fortlaufend zu. Was man auch als "Aufschaukeln" bezeichnet. Falls die Schwingung dann nicht gedämpft wird, steigt die Amplitude immer weiter an bis das System zerstört wird – eine sogenannte Resonanzkatastrophe. Mit einer Dämpfung, die wesentlich vom gewähltem Material des Elastomers bestimmt wird, nimmt die Amplitude der Schwingung einen endlichen Wert an. Ein Auslöser für solche Schwingungen ist beispielsweise ein Dieselmotor, der nach dem Hubkolbenprinzip arbeitet. Der Motor gibt seine Leistung während einer Umdrehung der Kurbelwelle nicht gleichmäßig ab: Daher schwankt das Drehmoment, das durch die Summenwirkung der Zylinder von der Kurbelwelle in den Antrieb eingeleitet wird, in der Regel sehr stark. Diese Schwingungen müssen im laufenden Betrieb entsprechend gedämpft werden.

Fokus Temperatur & Klima

Eine weitere wichtige Einflussgröße ist die Temperatur. Die Umgebungs- und Betriebstemperatur haben direkte Auswirkungen auf die Übertragungsfähigkeit des Elastomers. Höhere Umgebungstemperaturen verändern die mechanische Standfestigkeit nachhaltig. Diese müssen Sie im Vorfeld mittels eines entsprechenden Anwendungsfaktors berücksichtigen, um mögliche Beeinträchtigungen, frühzeitige Ausfälle oder gar Schäden zu vermeiden. Wenn Sie in drehelastischen Kupplungen Hochleistungspolyurethane als Elastomer verwenden, kann als äußerer Einfluss auch die Luftfeuchtigkeit eine wichtige Rolle spielen.

Deshalb müssen beispielsweise bei Kupplungselastomeren im Antrieb einer Zuckermühle, die in tropischen Bedingungen Ihren Einsatz findet, besondere Maßnahmen ergriffen werden. In einigen Fällen kann aber auch das Thema Korrosionsbeständigkeit eine Anforderung sein: Hier muss dann für die Kupplungsteile ein hochwertiger Werkstoff gewählt werden. Alternativ können Sie aber auch Maßnahmen zum Oberflächenschutz, wie z.B. Vernickeln oder Verzinken, ergreifen.

Vom Standard zum Spezialfall

Die mechanische Auslegung von Kupplungen ist in der DIN 740 Teil 2 beschrieben. Die Berechnung erfolgt in der Regel nach einem Standardvorgehen.

Mit dem Quotienten aus Leistung und Drehzahl wird das Drehmoment beschrieben. Ein weiteres Kriterium ist der Wellendurchmesser. Der Typ und die Bauform der Kupplung wird häufig durch die Einbausituation beeinflusst. Wenn beispielsweise Motor und Aggregat in einem Gehäuse verbaut sind, dann muss die Kupplung steckbar sein. Somit werden dann aber in 80% der Fälle schnell die geeigneten Kupplungen gefunden.

Die übrigen 20% erfordern eine genauere Berechnung: Dies sind dann oftmals spezielle Einsatzfälle wie beispielsweise eine höhere Positioniergenauigkeit. Die Kupplungshälften bewegen sich bei drehelastischen Kupplungen zeitversetzt. Dieses Verhalten ist bei der Anforderung einer hohen Positioniergenauigkeit nicht gewünscht. Die Herausforderung besteht dabei darin, das richtige Material auszuwählen. Mit zunehmender Härte steigt dann die Positioniergenauigkeit – allerdings auch zu Lasten der Dämpfungseigenschaften. Hier gilt es in iterativen Durchläufen das optimale Ergebnis zu erzielen.

Fazit

Einen sicheren und effizienten Betrieb des Systems können Sie erst mit der Sicherstellung eines dynamisch abgestimmten Verhaltens des gesamten Antriebsstrangs schaffen. Dies beinhaltet sowohl die Vermeidung von Resonanzstellen im Betriebsbereich, die Dämpfung von Schwingungen und Drehmomentstößen, sowie den Ausgleich von geometrischen Versätzen. Hierdurch können Sie eine Erhöhung der Lebensdauer Ihrer gesamten Anlage erreichen.

Kommentieren