Notfallpuffer für Schiffsbelader: durchdachtes Design für mehr Sicherheit und Effizienz

Wie RINGFEDER POWER TRANSMISSION einen sicheren und wartungsfreien Endanschlag für einen Schiffsbelader in Nordbrasilien implementiert.

In einem großen Förderbetrieb in Nordbrasilien beginnt die Reise des Eisenerzes: Für die Stahlproduktion wird das aufbereitete Rohmaterial aus Bahnwaggons auf ein Förderband gekippt, von wo es über einen Schiffsbelader, der entlang des Kais auf Schienen verfährt, in die Ladungsräume der bis zu 360 m langen Schiffe gelangt.

Aber was passiert, wenn es zu einem Ausfall der Bremsen des Schiffsbeladers kommt? Die sichere Antwort lautet: Um größere Schäden zu vermeiden, werden Notfallpuffer als Endanschläge eingesetzt.

Bisherige Notfallpuffer zu wartungsintensiv

Die bisher im Förderbetrieb genutzten hydraulischen Notfallpuffer stellten sich leider als besonders wartungsintensiv und potenziell umweltschädlich heraus – insbesondere, wenn es durch Undichtigkeiten zu einem Verlust der Hydraulikflüssigkeit kam. Daher war klar, dass eine nachhaltigere und wartungsfreie Lösung erforderlich war.

Die Anforderungen waren hoch: Bei einem Notfall sollte der neue Puffer eine Energieaufnahme von 300.000 Joule aufgeteilt auf zwei Puffer ermöglichen und dabei die vorhandenen Anschlussmaße beibehalten.

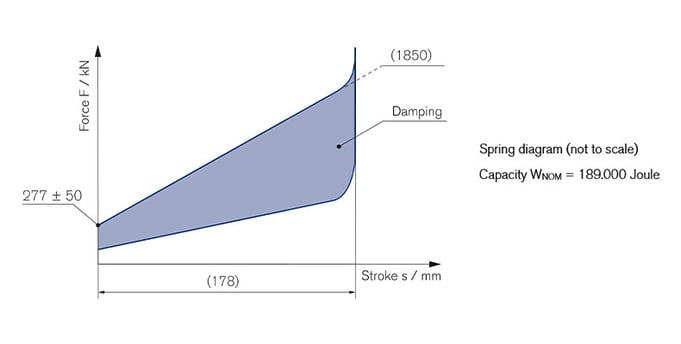

Jeder der beiden Puffer besteht aus einer Parallelschaltung der drei Reibungsfedergrößen 24201, 19600 und 14000. Um noch eine Absicherung für unvorhergesehen Fälle gewährleisten, wurde der einzelne Puffer so berechnet, dass er bei einer Vorspannkraft von 277 kN, einer maximalen Federendkraft von 1850 kN und einem Gesamtfederweg von 178 mm eine Energie von 189.000 Joule aufnehmen kann.

Der Federweg beim vorgesehenen Lastfall von 150.000 Joule berägt 159 mm. Daraus ergibt sich eine Auslastung des Puffers von ca. 90%.

Nachhaltige und wartungsfreie RINGFEDER Lösung

Die von RINGFEDER implementierte Lösung beinhaltet die Verwendung von mehrerer Reibungsfedern, die in der Gesamtlänge nahezu der des ursprünglichen Puffers entsprechen. Dabei ermöglichen es die neuen wartungsfreien Notfallpuffer, sowohl die vorhandenen Anschlussmaße beizubehalten als auch die Anforderungen an Leistung und Umweltverträglichkeit zu erfüllen.

Die Lösung zeigt eindrucksvoll, wie technologischer Fortschritt und durchdachtes Design die Sicherheit und Effizienz in der Eisenerzindustrie verbessern.

Kommentieren