Kupplungen in Aeroderivativen Gasturbinen

Gasturbinen gibt es in den unterschiedlichsten Ausführungen und auch die Leistung der einzelnen Modelle kann stark variieren – von 200 kW bis über 400 MW. Die Leistungsbereiche von Gasturbinen für industrielle Anwendungen bewegen sich dabei in der Regel im Bereich von 5 bis 40 MW. Ihre Drehzahlen liegen leistungsabhängig zwischen 3.000 U/min bis 15.000 U/min. Lesen Sie weiter, welche Kupplungen hier typischerweise zur Anwendung kommen und was die Auswahlkriterien sind.

Kleinere Gasturbinen werden – vorwiegend aus thermodynamischen Gründen – mit einer höhereren Betriebsdrehzahl ausgelegt. Erst dadurch können geeignetere Wirkungsgrade erzielt werden. Bei leistungsstärkeren Gasturbinen ist die Nominaldrehzahl aufgrund einer maximalen, materialbedingten Umfangsgeschwindigkeit der Laufschaufeln begrenzt.

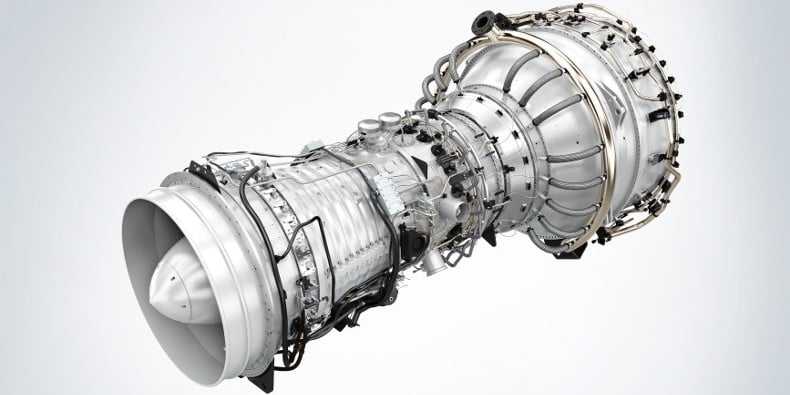

Abgesehen von diesen gängigen, häufig als „Industrie-Gasturbinen“ bezeichneten Varianten, gibt es auch eine weiterentwickelte Variante (s. Beitragsbild).

Diese sog. aeroderivaten Gasturbinen sind – wie der Name impliziert – aus dem Flugzeugbau, d.h. von einem Flugtriebwerk abgeleitet und zeichnen sich entsprechend durch eine kompaktere Bauweise aus als die für den konventionellen Kraftwerkseinsatz konzipierten Industrie-Gasturbinen.

Sicherstellung der Energieversorgung als primäres Einsatzgebiet

Aeroderivative Gasturbinen werden meist zur Spitzenlast-Stromerzeugung in der Kraftwerkstechnik, zur Sicherstellung der Notstromversorgung, aber auch zur örtlichen Energieversorgung, z.B. für Blockheizkraftwerke, eingesetzt.

So wurde beispielsweise auch die Stromversorgung der Olympischen Winterspiele in Sotschi 2014 von zwei aeroderivativen, also "triebwerkabgeleiteten" Gasturbinen mit je 100 MW Leistung von General Electric sichergestellt, die sich durch eine Schnellstartfähigkeit und volle Leistungsfähigkeit innerhalb von 10 Minuten auszeichnen.

Einsatz von Kupplungen

Neben dem Einsatz in der Energieversorgung werden aeroderivative Gasturbinen aber auch eingesetzt um z.B. Verdichter oder auch Pumpen anzutreiben. Dazu ist es in vielen Fällen erforderlich, die Betriebsdrehzahl der Gasturbine auf bestimmte Drehzahlen der Arbeitsmaschine anzupassen, d.h. die Drehzahl zu erhöhen (z.B. bei Radialverdichtern) oder zu reduzieren (z.B. bei Generatoren).

Prinzipielle Auswahlkriterien

Im Gegensatz zur üblichen Auslegung einer Kupplung, z.B. für eine Kolbenkraftmaschine, müssen bei einer aeroderivativen Gasturbine zusätzliche Gesichtspunkte berücksichtigt werden. Dazu sind jetzt neben der Berücksichtigung der auftretenden Übertragungsmomente (Spitzenmomente) sowie der üblichen torsionskritischen Untersuchungen nun auch zusätzliche biegekritische Betrachtungen wichtig.

Zusätzlich ist es für eine Gasturbinenkupplung erforderlich, dass sie mit einer möglichst hohen Auswuchtgüte hergestellt werden kann. Dies erfordert zusammenfassend nach Möglichkeit eine Drehsteife und Biegesteife sowie eine möglichst leichtgewichtige Auslegung der Kupplungsbauteile. Daneben fordert die besondere Empfindlichkeit einer aeroderivativen Gasturbinenanlage eine Kupplung, die möglichst geringste Reaktionskräfte und -momente aufgrund z.B. thermischen Längenwachstums (radial und axial) auf diese ausübt.

Die Verbindung von Gasturbine und Arbeitsmaschine wird in der Regel entweder direkt gekoppelt oder die Kopplung erfolgt, je nach Anwendung, über ein Getriebe. Hierbei kommen im Regelfall die folgenden drei typischen Kupplungsvarianten zum Einsatz:

- Zahnkupplung

- Lamellenkupplung

- Membrankupplung

Diese Kupplungen unterscheiden sich in der Bauform, dem übertragbaren Drehmoment und in der axialen Verlagerungs- und Winkelverlagerungskapazität. Welche Vor- und Nachteile die einzelnen Kupplungen für Sie in dieser Anwendung haben, zeigen wir Ihnen im Folgenden.

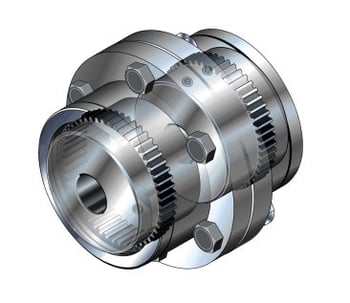

Verwendung von Zahnkupplungen

Früher wurden Zahnkupplungen aufgrund ihrer kompakten Bauweise bevorzugt eingesetzt; diese besitzen neben einer vergleichsweise hohen Übertragungskapazität auch die Fähigkeit, Fehler bei der Installation (Winkelversatz, radialer Versatz) und im Betrieb auszugleichen. Hier müssen Sie vor allem beachten, dass die dabei entstehende Höhe der Reaktionskräfte, die sich auf die Gasturbine bzw. deren Anlagenkomponenten auswirken, maßgeblich vom Schmierungszustand der Kupplung beeinflusst werden.

Früher wurden Zahnkupplungen aufgrund ihrer kompakten Bauweise bevorzugt eingesetzt; diese besitzen neben einer vergleichsweise hohen Übertragungskapazität auch die Fähigkeit, Fehler bei der Installation (Winkelversatz, radialer Versatz) und im Betrieb auszugleichen. Hier müssen Sie vor allem beachten, dass die dabei entstehende Höhe der Reaktionskräfte, die sich auf die Gasturbine bzw. deren Anlagenkomponenten auswirken, maßgeblich vom Schmierungszustand der Kupplung beeinflusst werden.

Auch zeichnen sich Zahnkupplungen gegenüber anderen Kupplungstypen dadurch aus, dass sie relativ unempfindlich sind gegenüber Drehmomentstößen, wie sie z.B. beim Start und Stopp der Anlage auftreten.

Der Einsatz einer Zahnkupplung hat für Sie jedoch den Nachteil, dass Sie den Schmierzustand der Verzahnung sowie den Verschleiß überwachen müssen und dadurch einen höheren Wartungsaufwand haben. Dadurch ist der Einsatz dieser Kupplung auf eine endliche Lebensdauer begrenzt. Überdies können aufgrund des erforderlichen Flanken- und Kopfspiels die mittlerweile hohen Anforderungen an eine hochpräzise Auswuchtung nur noch bedingt erreicht werden.

Lamellenkupplungen

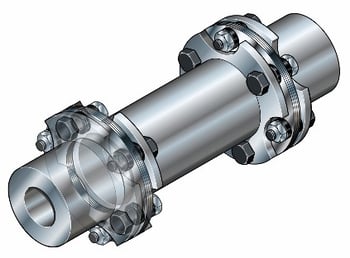

Aus diesem Grund bieten sich Lamellenkupplungen als Alternative an, die sich ebenfalls durch relativ hohe Winkel- und Radialversatzwerte auszeichnen. Zusätzlich sind sie wartungsfrei, da kein Spiel vorhanden ist. Somit tritt keinerlei Verschleiß auf und eine Schmierung ist nicht nötig.

Aus diesem Grund bieten sich Lamellenkupplungen als Alternative an, die sich ebenfalls durch relativ hohe Winkel- und Radialversatzwerte auszeichnen. Zusätzlich sind sie wartungsfrei, da kein Spiel vorhanden ist. Somit tritt keinerlei Verschleiß auf und eine Schmierung ist nicht nötig.

Die auftretenden Reaktionskräfte und –momente müssen Sie im Hinblick auf Verlagerungen von Anfang an genauer bestimmen.

Die Übertragungskapazität der Kupplung wird hauptsächlich durch die Anzahl der Lamellen bestimmt, d.h. je mehr Lamellen verbaut werden, desto höher ist das Drehmoment. Sie sollten jedoch berücksichtigen, dass die Vergrößerung der Lamellenanzahl gleichzeitig eine Verminderung der Winkelverlagerungskapazität sowie höhere Reaktionskräfte bewirkt.

Ein weiterer Vorteil der Lamellenkupplungen ist, dass selbst in Fällen einer unzulässig hohen Überbelastung nur einzelne Lamellen brechen. Das Drehmoment kann also zunächst weiterhin übertragen werden. Zudem kann z.B. durch die Überwachung von Vibrationswerten eine Beschädigung der Kupplung relativ schnell und sicher festgestellt werden.

Membrankupplung

Im Vergleich zu den beiden oben genannten Kupplungen sind Membrankupplungen dafür bekannt, dass sie besonders hohe Auswuchtgüten und damit auch sehr hohe Biegeschwingungsanforderungen erfüllen können. Das gilt insbesondere bei sehr hohen Drehzahlen sowie besonders großen Distanzen zwischen Antrieb und Abtrieb.

Bei Membrankupplungen können Sie die Reaktionskräfte und –momente vorab genauestens bestimmen. Außerdem können Sie mit ihnen axiale Verlagerungen bis 25 mm ausgleichen.

Beitragsbild: www.siemens.com/presse

Kommentieren