Kolbenmotoren in Blockheizkraftwerken: Ist eine höhere Leistung ohne Energieeffizienzverlust möglich?

Die KWK-Technologie und insbesondere Blockheizkraftwerke (BHKW) sind längst Teil der industriellen Energiewende. Das große Potenzial der BHKW kann jedoch noch nicht immer voll ausgenutzt werden. Grund dafür sind unter anderem Eigenschaften eingesetzter Antriebstechnologien: etwa das ungleichförmige Drehmoment von Kolbenmotoren. Neue Komponenten versprechen mehr Leistung bei gleichbleibend guter Energieeffizienz.

Die Entdeckung der Kraft-Wärme-Kopplung revolutioniert die Art und Weise, Energie zu nutzen, da es die jahrhundertealten Technologien zur Erzeugung von Strom auf der einen und Wärme auf der anderen Seite kombiniert. Sprichwörtlich wird dies in Blockheizkraftwerken (BHKW) realisiert, in denen in der Regel leicht angepasste Dieselmotoren, Gas- oder Dampfturbinen installiert werden.

Rund 20 Prozent der Industrieenergie sind laut Bundesverband KWK e.V. bereits eigenerzeugt. Je nach Wärmebedarf (Heiz- oder Prozesswärme) sowie Stromverbrauch eignen sich unterschiedliche KWK-Technologien. BHKW lohnen sich in fast allen Industrien vom Tagebau bis zur Textilverarbeitung – häufig mit einem Kolbenmotor.

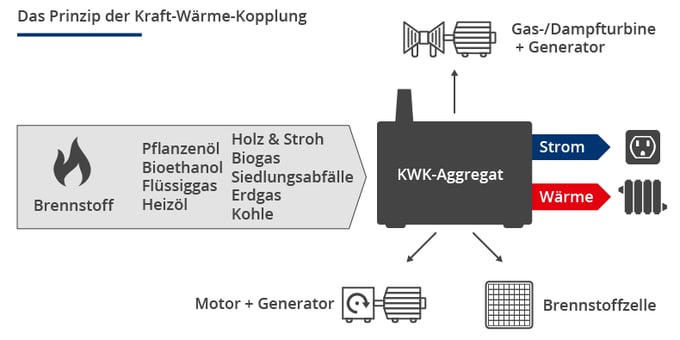

Aufbau eines Blockheizkraftwerkes. Das Prinzip: Flüssige oder gasförmige Brennstoffe treiben einen Motor an, der wiederum über einen Generator Strom erzeugt. Die dabei abfallende Wärme wird als Heiz- oder Prozesswärme ebenfalls genutzt. In Kombination mit erneuerbaren Energieträgern gelten BHKW als zentraler Faktor der Energiewende. Originalquelle der Abb.: Bundesverband Kraft-Wärme-Kopplung e.V.

Aufbau eines Blockheizkraftwerkes. Das Prinzip: Flüssige oder gasförmige Brennstoffe treiben einen Motor an, der wiederum über einen Generator Strom erzeugt. Die dabei abfallende Wärme wird als Heiz- oder Prozesswärme ebenfalls genutzt. In Kombination mit erneuerbaren Energieträgern gelten BHKW als zentraler Faktor der Energiewende. Originalquelle der Abb.: Bundesverband Kraft-Wärme-Kopplung e.V.

Verbrennungsmotoren bringen Leistung – aber leider auch Laufunruhe

Verbrennungsmotoren wie Otto- oder Dieselmotoren leisten in einem BHKW bis zu 90 Prozent Gesamtwirkungsgrad, einen elektrischen Wirkungsgrad von rund 46 Prozent und eine elektrischen Leistung von rund 20 Megawatt (Quelle: BKWK e.V.). Sie liefern sowohl Heiz- wie Prozesswärme. Jedoch zeichnen sich Kolbenmotoren durch ein ungleichförmiges Drehmoment aus. Das bedeutet, dass mögliche Anregungen aus dem Motor zur Laufunruhe führen. Um dieses zu vermeiden, wählt der Ingenieur eine hochelastische Kupplung aus. Er stimmt die Eigenfrequenzlage des Systems damit nach unten ab.

Mit zunehmendem Anspruch an Flexibilität und Effizienz des Antriebs, steigern sich unumgänglich die Forderungen an das Engineering. Gewünscht ist eine Erhöhung des Drehmoments, was jedoch auch in BHKW meist mit einer Steigerung der Ungleichförmigkeit der Drehbewegung verbunden und daher nur mit Verlusten in der Energieeffizienz umsetzbar ist. Eine optimale – und das bedeutet in diesem Fall: eine weiche – Kennlinie erreichen Ingenieure in BHKW mit einer Kupplung am Antriebsstrang, die auch bei hohem Drehmoment einen möglichst großen Verdrehwinkel zulässt.

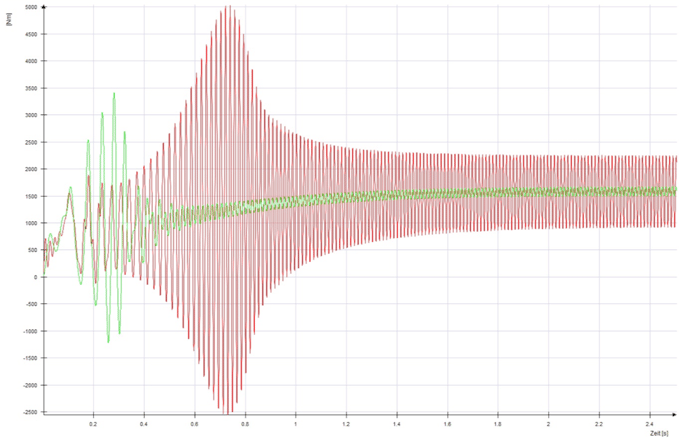

Die Auswirkungen einer solchen Kupplung innerhalb eines Blockheizkraftwerkes zeigt diese Grafik:

Auswirkungen unterschiedlicher elastischer Kupplungen auf die Laufruhe eines BHKW: Eine Standardausführung (rot) führt zu heftigen Schwingungen, die TNR mit Elastomerpuffern in Reihenschaltung (grün) ermöglicht eine deutlich gesteigerte Laufruhe.

Kommentieren