Kupplungen für einen sicheren Betrieb von Kolbenmotor-betriebenen BHKW: Nicht zu weich, nicht zu starr

Die Anforderungen an Aggregate in Blockheizkraftwerken (BHKW) steigen. Effizient sollen sie sein, langlebig und im Ernstfall mindestens so sicher wie die Mittelspannungsrichtlinie es vorgibt. Thomas Marterer, Product Manager bei RINGFEDER POWER TRANSMISSION, erklärt, wie BHKW-Betreiber die richtige Kupplung für ihre Anlage finden: Sie sollte hohe Temperaturen aushalten und dabei weder zu starr noch zu torsionsweich sein.

Welche Anforderungen stellen BHKW-Betreiber an ihre Anlagen? Und was hat das mit der Wahl der Kupplung zu tun?

Thomas Marterer: Zunächst möchte jeder Betreiber, dass seine Anlage sicher, zuverlässig und effizient läuft. Viele möchten zudem Anschaffungs- und Wartungskosten sowie Wartungsintervalle reduzieren. Um einen kleineren Bauraum zu realisieren, besteht der Wunsch nach einer kompakteren Bauweise der Aggregate. Eine solche Bauweise hat jedoch erhöhte Umgebungstemperaturen zur Folge, die bei der Auslegung von Kupplungen bedacht werden müssen.

Dies gilt besonders für Aggregate, bei denen der Generator und der Motor durch einen Gehäuseflansch verbunden sind. Denn hier sind Möglichkeiten der Ventilation eingeschränkt. Im Betrieb können so Temperaturen von mehr als 110°C im Elastomer der Kupplung entstehen. Trotzdem strebt der Betreiber eine Laufzeit von ca. 25.000 Stunden bei wartungsfreiem Betrieb der Kupplung an.

Darum denken viele zunächst daran, eine drehstarre Kupplung einzusetzen, zum Beispiel eine Stahl-Membrankupplung. In der Regel überwiegen hier aber die nachteiligen Eigenschaften gegenüber einer hochelastischen Kupplung.

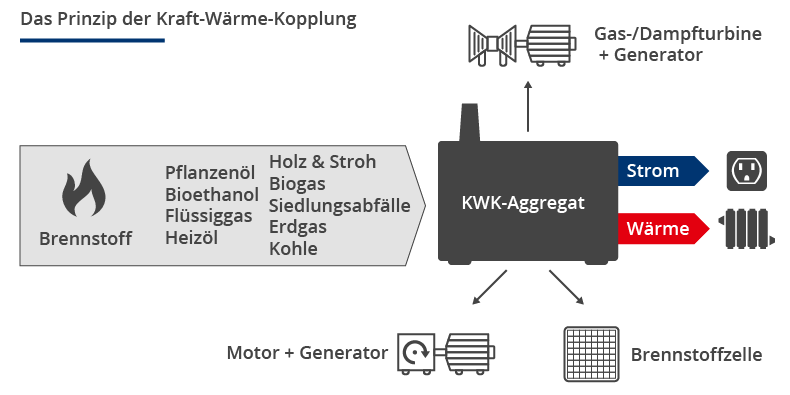

Blockheizkraftwerke produzieren sowohl Wärme als auch Strom. Erfahren Sie mehr über das Prinzip der Kraft-Wärme-Kopplung.

Was sind die Nachteile einer drehstarren Kupplung in BHKW?

Bei drehstarren Membrankupplungen müssen neben den torsionskritischen Anregungen auch biegekritische Anregungen seitens des Verbrennungsmotors beachtet werden, die ungedämpft in das Rotorsystem eingeleitet werden. Dadurch entsteht neben den üblichen Torsionsresonanzrisiken nun auch ein zusätzliches biegekritisches Risiko. Auch ist mit dieser Bauweise von einem höheren Vibrationslevel am Gesamtaggregat auszugehen. Die Vibrationen wirken sich auf die Lebensdauer der einzelnen Komponenten, und damit auf die Betriebssicherheit unvorteilhaft aus. Das gilt vor allem für das Wicklungssystem des Generators, die Wälzlager und anderer Anbauteile.

Ein weiterer Nachteil ist, dass ein Anteil des Rotorgewichtes am schwungradseitigen Motorlager aufgenommen werden muss. Damit kommt es zu einer Zusatzbelastung und zu einem früheren Verschleiß des Motorlagers im Vergleich zu einer Ausführung mit Generatorwellen auf zwei separaten Lagern. Kürzere Wartungsintervalle müssen dann auf jeden Fall in Kauf genommen werden.

Alternativ könnte natürlich das Schwungrad leichter gewählt werden. Dies ist aber aus verschieden Gründen nur eingeschränkt möglich, aufgrund der Einhaltung des Ungleichförmigkeitsfaktors sowie der Festigkeit der Kurbelwelle.

Diese Abwägungen führen beim Aggregate-Bauer meistens doch zu der Entscheidung für eine hochelastische Kupplung.

Gibt es sonst Herausforderungen, die bei BHKW besonders beachtet werden müssen?

Viele Kunden suchen Lösungen zur Einhaltung der aktuellen Mittelspannungsrichtlinie. Hier werden vom Gesetzgeber zusätzliche Anforderungen an das Aggregat gestellt. Insbesondere geht es darum, die Spannungsversorgung auch bei erheblichen Störungen im Netz aufrecht zu erhalten. Untersuchungen* zufolge kann eine optimale Auslegung der Torsionssteifigkeit einen wichtigen Beitrag zur Einhaltung der elektrischen Netzstabilität leisten.

Die übliche Auslegung von Kupplungen für BHKW zielte in der Vergangenheit hauptsächlich auf die Vermeidung von torsionskritischen Anregungen und deren Dämpfung nach dem Prinzip "Je weicher desto besser".

Dies ist im Hinblick auf Einhaltung dieser Richtlinie, also auf die Vermeidung eines "Außertrittfallens" des Generatorläufers so einfach nicht mehr zu bestätigen. Gründe, die gegen eine zu torsionsweiche Kupplung sprechen könnten, wären die Verringerung des konzentrierten Gesamt-Massenträgheitsmoments unmittelbar nach dem Eintreten des Netzkurzschlusses. Diese führt zu einer höheren Beschleunigung des Generatorläufers. Damit verringert sich die Chance, den Läufer mit dem wiederkehrenden Netz zu synchronisieren.

Wissenschaftliche Untersuchungen* zeigen, dass es besonders bei Netzspannungswiederkehr und gleichzeitiger Übereinstimmung der Eigenfrequenz der Kupplung mit der Frequenz des Luftspaltmomentes zu erheblichen resonanzartigen Überbelastungen an der Kupplung kommen kann.

Dieser geschilderte Betriebsfall kann durch eine feinstufige Abstimmung der Kupplungssteifigkeiten positiv beeinflusst werden.

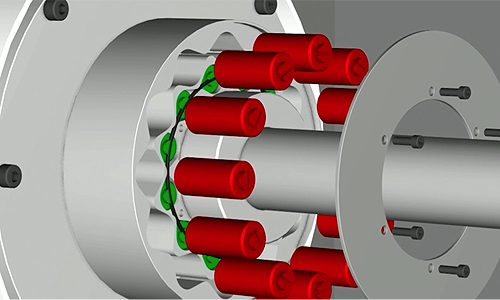

Individuelle Steifigkeit durch einzelne Elastomerelemente. Puffer austauschen, Kupplung wieder einsetzen: So reduzieren Anlagenbetreiber Zeit und Kosten.

Sie arbeiten mit einer neuen hochelastischen Kupplung, der TSCHAN TNR. Warum ist sie eine gute Alternative zu anderen Kupplungen in BHKW?

Die TNR hat einen neuartigen Aufbau mit individuell kombinierbaren Elastomerelementen, die wahlweise ein- oder zweireihig eingesetzt werden. Der erste Vorteil sind die verwendeten Elastomere: Eigens entwickelte Hochtemperatur-Elastomere halten Temperaturen von mehr als 110°C stand. Der zweite Vorteil liegt in der Instandhaltung: Müssen bisher komplette Gummischeibenelemente ausgetauscht werden, können bei einer TSCHAN TNR einzelne Elastomerpuffer getauscht werden. Und die sind relativ kostengünstig. Mit der TSCHAN TNR ist somit auch eine kostengünstige Wiederherstellung des Neuzustandes der Kupplung möglich.

Zudem kann die TNR in ihrer Steifigkeit individuell eingestellt werden. Ähnlich wie eine Sicherheitskupplung hilft sie, Schäden am Wellenstrang zu vermeiden. Dies gilt besonders im Hinblick auf eventuelle Fehlsynchronisationen der Generatoranlage.

* Binder (2012): Elektrische Maschinen und Antriebe. Springer.

Kommentieren